#前言#

锂离子电池按照封装工艺不同分为方形电池、软包电池和圆柱电池,当前市场上的动力电池主要以方形电池占主导。

数码产品主要使用软包型电池,圆柱电池则作为高性价比产品填充市场份额。

本文详解锂离子电池的封装形式,一起看看不同技术路线的优缺点。

一

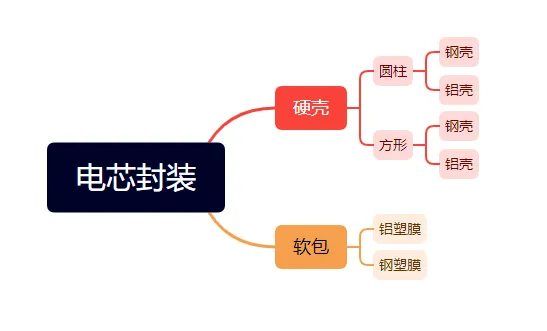

电芯封装

锂离子电池根据电芯的不同外壳,分为硬壳和软包两大类。硬壳的材料主要有钢壳和铝壳两类,而软包采用的是铝塑复合膜材料。其中,硬壳根据其内部正负极片的排列方式又分为圆柱形和方形。

软包锂电池

软包锂电池只是液态锂电池包套上一层聚合物外壳。结构类型选用铝塑膜包装,在产生安全安全隐患的情况下软包电池最多只会鼓包开裂。

硬包锂电池

硬包锂电池细分化有圆柱体和正方形这两种。封装的结构各有不同各的优点和缺点,主要是还是应对于不同的市场需求场所。硬包锂电池一致性保证相对比较艰难,型号愈来愈多,加工工艺难完全一致,合适定制化生产制造,不便于锂电池包自动化生产。

二

软包锂电池工艺

软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。尺寸变化灵活,成本低,单电芯的能量密度比圆柱/方形电芯都要高。软包电芯采用的是热封装,原因是其使用了铝塑包装膜这种材料。

#铝塑包装膜#

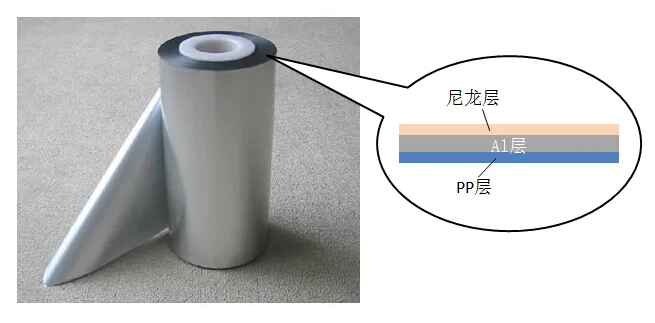

铝塑包装膜(简称铝塑膜) ,其截面上来看有三层构成: 尼龙层、A层与PP层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

AI层就是一层金属AI构成,其作用是防止水的渗入。锤离子电池很怕水,一般要求极片含水量都在PPM级,所以包装膜一定能够挡住水气的渗入。尼龙不防水,无法起到保护作用。而金属AI在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。AI层在铝塑膜成型的时候还提供了冲坑的塑性。

PP是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。所以电池的热封装主要靠的就是PP层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

#铝塑膜成型工序#

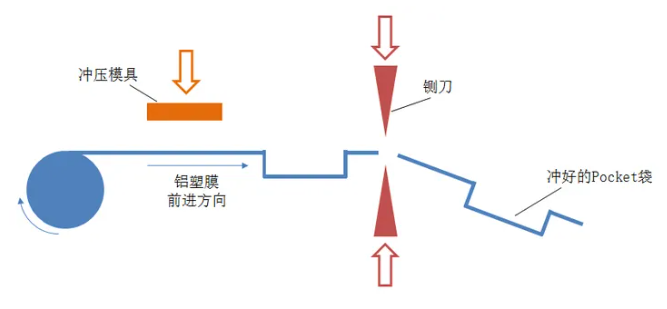

软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具使铝塑膜成型。成型工序也叫作冲坑。顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑。

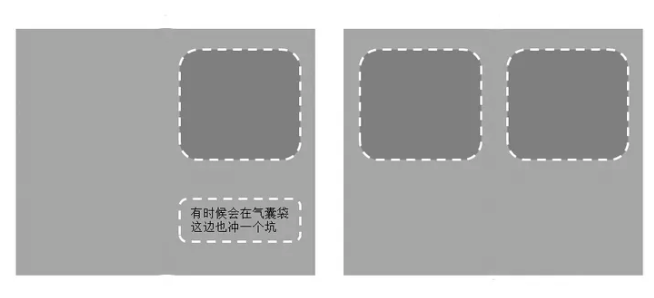

铝塑膜冲好并裁剪成型后,一般称为Pocket袋,一般在电枝较薄的时候选择冲单坑(下图左),在电芯较厚的时候选择冲双坑 (下图右),因为一边的变形量太大会突破铝塑膜的变形极限而导致破裂。

有时候根据设计的需要,会在气袋的位置再冲一个小坑,以扩大气袋的体积。

#顶侧封工序#

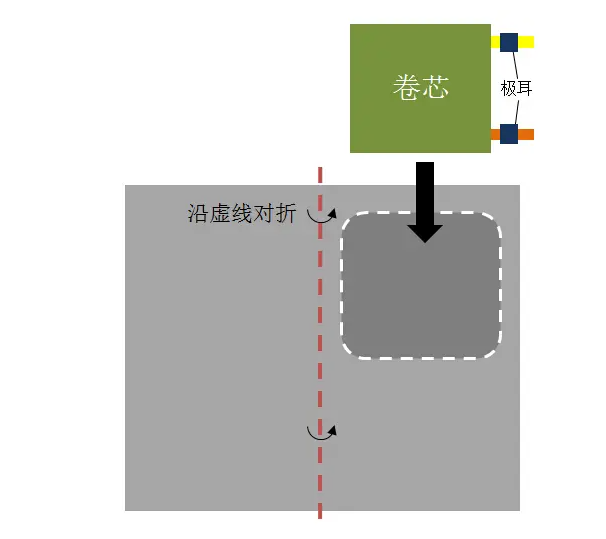

顶侧封工序是软包锂离子电芯的第一道封装工序。顶侧封实际包含了两个工序,顶封与侧封。首先要把卷绕好的卷芯放到冲好的坑里,然后沿虚线位置将包装膜对折。

把卷芯放到坑中之后,就把整个铝塑膜可以放到夹具中,在顶侧封机里进行顶封与侧封。

上图这种型号的顶侧封机带四个夹具,左边那个工位是顶封,右边那个工位是侧封。那两块黄色的金属是上封头,下面还有一个下封头,封装的时候两个封头带有一定的温度(一般在180°C左右),合拢时压在铝塑膜上,铝塑膜的PP层就熔化然后黏结在一起了,这样就封装OK了。

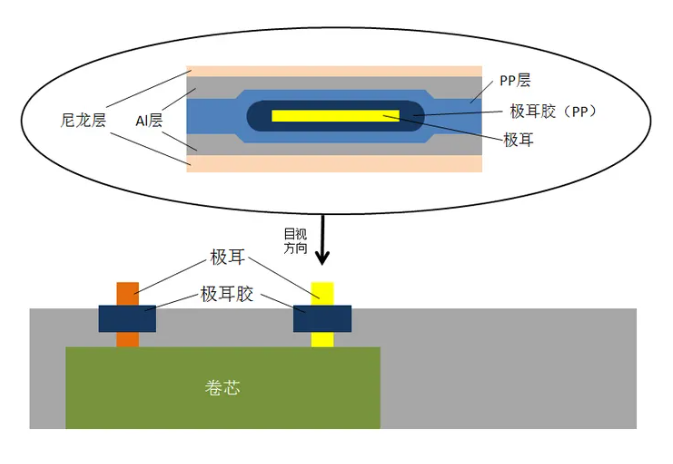

再来说顶封,顶封区域的示意图如下图所示。顶封是要封住极耳的,极耳是金属(正极铝,负极镍),怎么跟PP封装到一起呢?

这就要靠极耳上的一个小部件一极耳胶来完成了。极耳胶也有PP的成本,也就是说在加热时能够熔化黏结。在极耳位的封装见下图中圆圈部分所示。封装时,极耳胶中的PP与铝塑膜的PP层熔化黏结,形成了有效的封装结构。

#注液、预封工序#

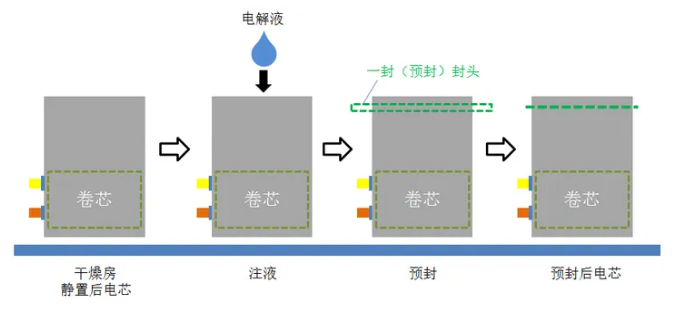

软包电芯在顶侧封之后,需要做X-ray检查其卷芯的平行度,然后就进干燥房除水气去了。在干燥房静置若干时间时候,就进入了注液与预封工序。

电芯在顶侧封完成之后,就只剩下气袋那边的一个开口,这个开口就是用来注液的。在注液完成之后,需要马上进行气袋边的预封,也叫作一封。一封封装完成后,电芯从理论上来说,内部就是完全与外部环境隔绝了。一封的封装原理与顶侧封相同,不再说明。

#静置、化成、夹具整形工序#

在注液与一封完成后,首先需要将电芯进行静置,根据工艺的不同会分为高温静置与常温静置,静置的目的是让注入的电解液充分浸润极片。然后电芯就可以拿去做化成。

上图是软包电芯的化成柜,其实就是一个充放电的装置,化成就是对电芯的首次充电,但不会充到使用的最高电压,充电的电流也非常小。化成的目的是让电极表面形成稳定的SEI膜,也就是相当于一个把电芯“激活”的过程。

在这个过程中,会产生一定量的气体,这也就是为什么铝塑膜要预留一个气袋。有些工厂的工艺会使用夹具化成,即把电芯夹在夹具里(有时候图简便就用玻璃板,然后上钢夹子)再上柜化成,这样产生的气体会被充分地挤到旁边的气袋中去,同时化成后的电极界面也更佳。

在化成后有些电芯,尤其是厚电芯,由于内部应力较大,可能会产生一定的变形。所以某些工厂会在化成后设置一个夹具整形的工序,也叫作夹具baking (烘烤)。

#二封工序#

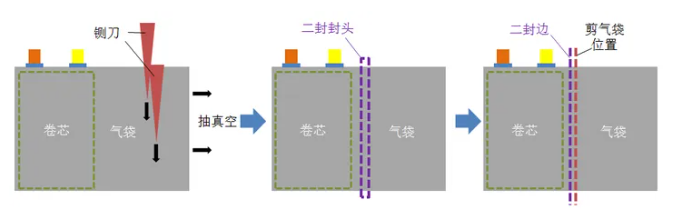

化成过程中会产生气体,所以要将气体抽出然后再进行第二次封装。在这里有些公司成为两个工序: Degassing(排气)与二封,还有后面一个剪气袋的工序,这里暂且笼统的都称为二封。

二封时,首先由铡刀将气袋刺破,同时抽真空,这样气袋中的气体与一小部分电解液就会被抽出。

然后马上二封封头°在二封区进行封装,保证电芯的气密性。最后把封装完的电芯剪去气袋,一个软包电芯就基本成型了。二封是锤离子电池的最后一个封装工序,其原理还是跟前面的热封装一样,不再整述。

#后续工序#

本文主要详解封装,后面的跟封装关系不大,所以二封之后的工序简要概括:

封剪完气袋之后需要进行裁边与折边,就是将一封边与二封边裁到合适的宽度,然后折鲁起来保证电芯的宽度不超标。折边后的电芯就可以上分容柜进行分容了,其实就是容量测试,看电芯的容量有没有达到规定的最小值。从原则上来说,所有的电芯出厂之前都需要做分容测试,保证容量不合格的电芯不会送到客户手中。但在电芯生产量大的时候,某些公司会做部分分容,以统计概率来判断该批次电芯容量的合格率。

分容后,容量合格的电芯就会进入后工序,包括检查外观、贴黄胶、边电压检测、极耳转接焊等等,可以根据客户的需求来增减若干工序。最后就是OQC检查,然后包装出货。

注意,到这里都还只是电芯。电芯会送到Pack厂进行进一步的加工,包括焊接电路板,包装等等

Pack厂的下游是各个使用厂家,比如苹果、联想、华为这种的,他们会把电池Pack拿去装到终端里,然后才来到我们消费者手中。

三

优势与区别

圆柱卷绕式

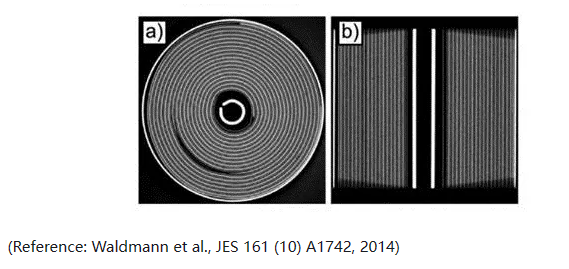

圆柱卷绕式是一种很古典的电池构型,在镍氢、3C锂离子电池上得到了长期的应用,业界也积累了大量的生产设计经验。圆柱卷绕式的优点包括生产效率高、一致性好等, 缺点包括圆柱外形导致的空间利用率低、径向导热差导致的温度分布问题等。

由于圆柱电池的径向导热性能不佳,电池的卷绕圈数不能太多(18650电池的卷绕圈数一般在20圈左右),因此单体容量较小,应用在电动汽车上时需要大量单体组成电池模组和电池包,连接损耗和管理复杂度都大大增加。

圆柱卷绕式电池的外形看上去虽然简单,但是内在设计并不简单。好的电池设计是涉及电化学、热、电、机械等诸多领域的复杂问题,对电池设计人员提出了很高的要求。

例一:下图是某款18650电池的内部尺寸(单位: mm),正、负极展开后的长度相加有近1.5米,但用于引流的极耳宽度只有4 mm。电池设计人员需要慎重地选择极耳(位置、个数等)、电极涂层的诸多参数,以期降低极板上的电流分布不均匀,同时降低电池内部的温度分布不均匀。

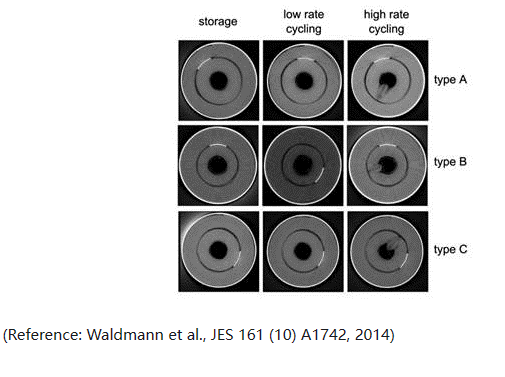

例二:圆柱卷绕式电池在使用过程中的一种老化失效形式是卷绕极片发生翘曲,翘曲发生的来源可能是电极各层在循环中的体积变化步调不一致。

下图是用CT拍摄的三款18650电池在存储、低倍率循环、高倍率循环后的电极形态,可以明显看到高倍率下的翘曲现象。

方形层叠式

与卷绕式是由单片的正、负极片卷绕成形不同,层叠式电池是由多层极片层叠而成的。

方形层叠式的优点包括:

1) 厚度薄(受限于铝塑膜的冲压强度,一般不会超过1 cm),因此散热性能很好;

2) 极片多,每片极片均有凸缘与极耳焊接在一起,极板上的电流密度分布均匀性好;

3) 薄片式,易于组成模块和电池包,空间利用效率高;

4)铝塑膜包装的重量轻,且抽真空后与电芯贴合紧密,有利于减少无效的重量和体积。

但是,这一构型的缺点包括:

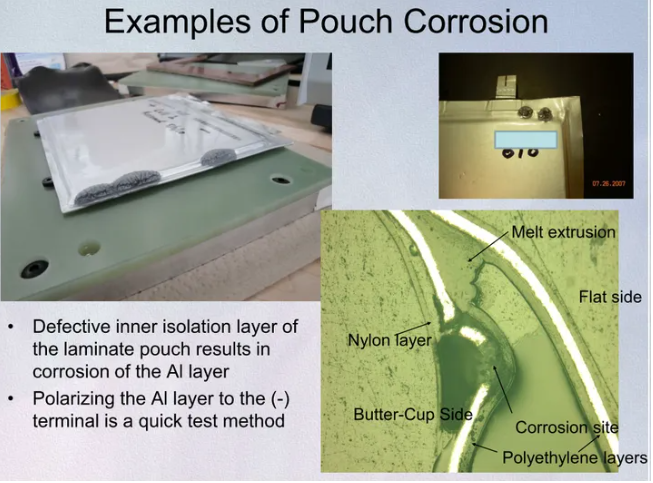

1) 铝塑膜封装的长期可靠性较难保证,如下图所示:

2) 电池体较软,极片间的接触阻抗可能会较大,需在模块层次或电池组层次加以解决;

3) 相比卷绕式电池,生产制作效率较低。

方形卷绕式

方形卷绕式结合了方形层叠式的外观特征(但往往厚度更大)和圆柱卷绕式的极板制作方法,具有空间利用率高、生产效率高的优点。但是,这一型电池的设计也是最为复杂的,需要考虑的设计变量非常多,还需要考虑壳体与电芯间的配合问题。

区别总结

综上所述,锂电池铝壳、钢壳、塑料壳各有利弊,不能简单评判,看使用场合,看评判标准,锂电池软包与硬包只可以说各有不同,各有各的优点和缺点。